Sistemas de embalaje con acabado en INOX, la clave para embalar refrigerados y congelados

¿A qué retos logísticos se enfrenta la industria de la alimentación refrigerada? ¿Qué sistemas de embalaje se deben usar para este tipo de carga? El acabado INOX se ha convertido en una solución indispensable para empresas que requieren procesos de embalajes eficaces y una maquinaria que perdure en el tiempo. En este artículo, resolveremos algunas dudas acerca de este material, que se ha convertido en el más solicitado para el embalaje de este tipo de productos, y profundizaremos en las ventajas que ofrece y en cómo lo aplicamos en nuestra gama de productos.

¿Por qué INOX en los sistemas de embalaje?

Los productos perecederos son considerablemente más sensibles que el resto. Los fabricantes de refrigerados y congelados no sólo deben tener en cuenta la protección del producto en sí mismo, con envases adecuados para preservar la cadena de frío y que protejan los productos de agentes externos que puedan dañar por completo el sabor, el olor y el aspecto de los productos (altas temperaturas, humedad, moho, etc.), sino que también debe pensar en todos los componentes y sistemas de su línea de envase y embalaje.

Por ejemplo, en una línea completa hay que analizar que sistemas van a tener contacto directo con el producto y si van a sufrir los efectos de la corrosión por humedad u otros agentes y, dependiendo de la experiencia propia de la fábrica, resultará fácil detectar la maquinaria con mayor desgaste o deterioro en los componentes. En el caso del embalaje de la carga ya paletizada, puede que el sistema de embalaje (flejado, enfardado o enfundado) apenas tenga contacto con el producto, pero el equipo se vea afectado igualmente por el entorno de la fábrica.

Para prevenir este tipo de daños sobre la maquinaria, la mejor solución siempre acaba siendo incluir componentes de acero inoxidable.

Ventajas del acabado Inox

Los sistemas de embalaje con acabado en acero inoxidable se han convertido en una solución indispensable para empresas que requieren un proceso de embalaje más eficaz y una maquinaria más longeva. Algunas de las ventajas específicas que aporta este material:

- 1. Durabilidad y resistencia a la corrosión

El Inox es un material robusto y resistente a la corrosión, lo que lo convierte en una opción ideal para entornos húmedos y fríos como los que se encuentran en las industrias de productos refrigerados. El Inox puede soportar el uso diario y el contacto con diversos materiales, incluyendo líquidos y productos químicos, sin sufrir daños o desgaste significativo.

Además, las máquinas con acabado en acero inoxidable tienen una vida útil más larga que las fabricadas con otros materiales, lo que se traduce en un menor coste de mantenimiento y reposición.

- 2. Facilidad de limpieza e higiene

El acero inoxidable es un material no poroso y de superficie lisa, lo que facilita su limpieza y desinfección. La superficie lisa del Inox no permite que las bacterias y el moho se adhieran fácilmente, lo que contribuye a mantener la higiene de la máquina y la seguridad alimentaria.

- 3. Imagen y profesionalismo

El acabado INOX no solo permite que los componentes de la máquina tengan menor desgaste, sino que también evita la degradación visual de la máquina, evitando la corrosión del metal y el aspecto oxidado. De esta manera, una máquina de embalaje con acabado INOX gana en presentación e imagen de marca, tanto internamente, en la propia fábrica, cómo de cara a clientes y visitas. Adicionalmente, este tipo de acabados también aportan un aspecto moderno, elegante y profesional, lo que también ayuda a la percepción de calidad de la empresa y sus productos.

- 4. Sostenibilidad y valor residual

El acero inoxidable es un material reciclable y de alto valor residual, lo que lo convierte en una opción sostenible a largo plazo.

Al ser reciclable, el Inox contribuye a reducir la cantidad de residuos generados por maquinaria de embalaje obsoleta.

Opciones de embalaje con INOX

En Innova somos especialistas en embalaje de embalaje, por ello que fabricamos soluciones adaptables a cualquier tipo de sector. En este caso, ofrecemos maquinaria con componente INOX en toda nuestra gama de sistemas de embalaje, incorporando estos elementos directamente en su fabricación o bien añadiéndolos posteriormente. Para ello realizamos un estudio de las especificaciones del producto y condiciones de embalaje de la fábrica, para adaptarnos totalmente a sus necesidades. En este estudio tenemos en cuenta variables cómo:

- Características del producto: si es refrigerado, congelado, ultra-congelado, húmedo o contiene componentes corrosivos (caso de la sal u otros químicos alimentarios).

- Características de la instalación y el ambiente: si el sistema de embalaje debe estar en una zona de frío o si el ambiente es uno corrosivo (cómo una fábrica de sal, por ejemplo) los componentes se deberán adaptar.

- Proceso de embalaje: aquí tenemos en cuenta qué otros sistemas de embalaje se incluyen en el proceso de embalaje final, o qué tipo de embalajes primarios y secundarios (envasado, empaquetado, encajado, etc.) se utilizan para proteger la unidad del producto. Por ejemplo, las cajas de pescado congelado o los helados de supermercado ya cuentan con 2 o 3 capas de embalaje antes de llegar a la paletización o enfardado final.

¿Cómo se puede aplicar el material INOX en la maquinaria de embalaje?

Cómo hemos visto, el acabado en acero inoxidable es la mejor solución para el embalaje de las cargas que se encuentran en entornos fríos, corrosivos o húmedos. Utilizando este material, nos aseguramos de que la máquina está en perfectas condiciones para estar en contacto con el producto. ¿Pero, cómo se puede aplicar en la máquina de embalaje?

- Acabado total en INOX: En concreto, se utiliza el acero inoxidable del tipo 316 para piezas que están en contacto directo con el congelado o refrigerado, por ser el material más adecuado para evitar el desgaste físico de los componentes en este tipo de entornos.

- Acabado sólo de ciertos componentes: También se utiliza el acero 316 pero solo en piezas o componentes que estén en contacto y sufran de corrosión por humedad o efectos químicos.

- Pintura anticorrosión: La alternativa al INOX, si se desea hacer una menor inversión en equipos, es la pintura anticorrosión, aunque en los entornos antes mencionados recomendamos el acero inoxidable.

Ejemplos de sistemas de embalaje con INOX

En Innova tenemos una amplia experiencia de proyectos con acabados en INOX o anticorrosivos, no sólo para la industria alimentaria, sino también para la química y otros productos corrosivos como la sal, la lejía, etc. Algunos ejemplos de proyectos de embalaje diseñados con INOX son:

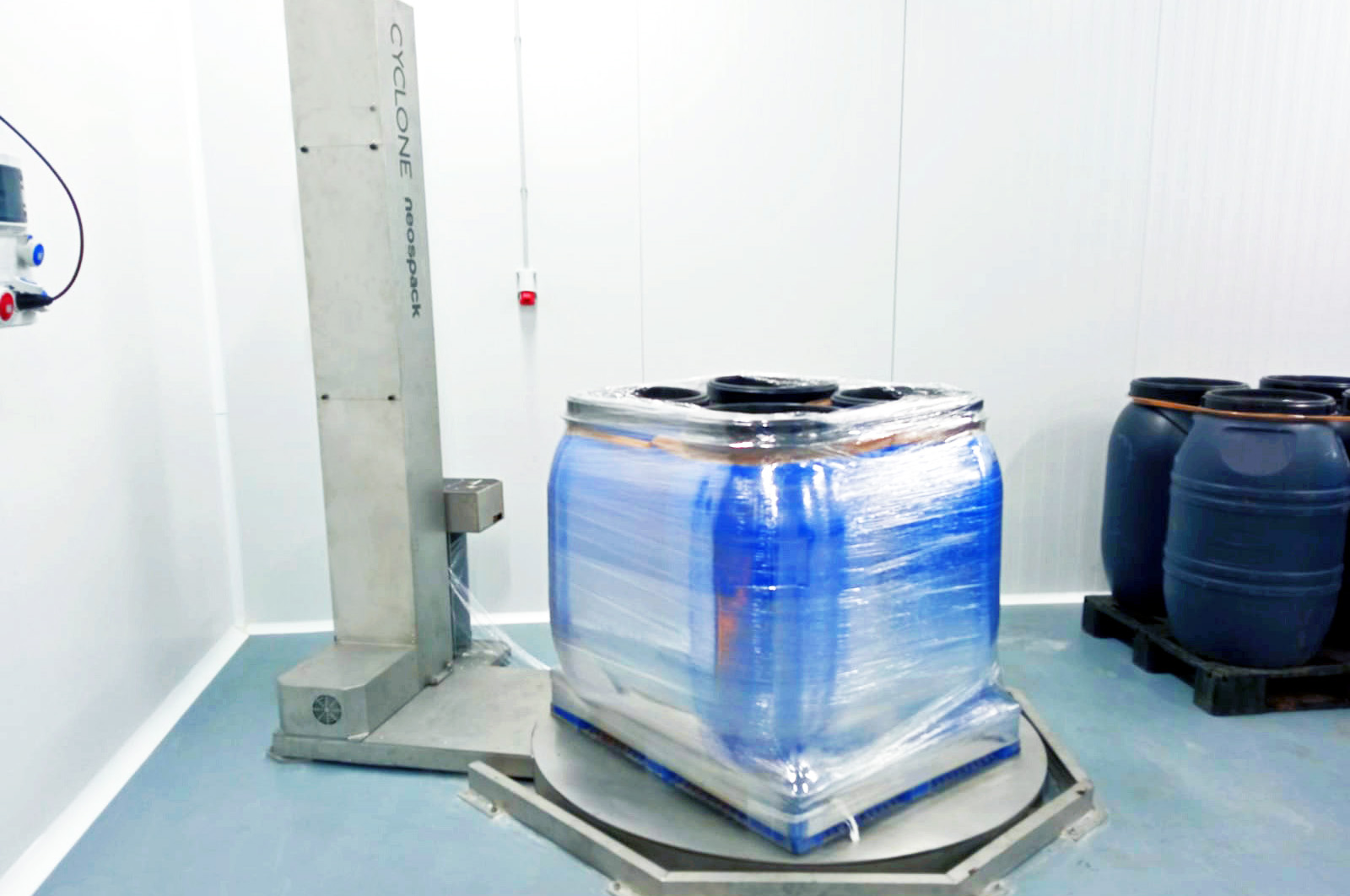

- Envolvedora semiautomática Cyclone INOX: Nuestra envolvedora Cyclone está diseñada en su totalidad con componentes de acero inoxidable con las prestaciones y complementos de una envolvedora estándar. Esta envolvedora Inox es una solución instalada en algunos de nuestros clientes que trabajan con productos cárnicos y congelados.

- Envolvedora automática de brazo: Toda la estructura de la envolvedora, desde el bastidor hasta el brazo e incluso los transportadores, se pueden fabricar con acero inoxidable para garantizar una máxima durabilidad y resistencia a la corrosión. Un ejemplo de esta aplicación es de un cliente propio que se dedica al embalaje de sacos de sal.

- Sistemas de transporte de palets: También los transportadores de palets pueden fabricarse con este material, donde podemos incluir cadenas y rodillos fabricados con INOX para líneas de embalaje instaladas en entornos húmedos y fríos.

- Sistema Stretch Hood: Nuestro sistema de enfundado Stretch Hood también puede diseñarse y ensamblarse con componentes de acero inoxidable. En este caso podemos incluir la estructura y los pilares, pinzas de enfundado y otros elementos que estén en contacto con el producto o bien se puedan ver afectados por el entorno húmero, frío o corrosivo.

En Innova, podemos realizar cambios de componentes para colocar las máquinas dentro de las instalaciones donde se manipula la carga, para no romper la cadena de frío; intentamos siempre que el material de la máquina se adapte totalmente al ambiente. Estudiamos cada proyecto en profundidad para determinar qué componentes estarán en contacto con el producto y cuál será el entorno de trabajo, a fin de brindar las mejores soluciones de embalaje posibles para cada caso específico.

Si estás buscando soluciones de embalaje de alta calidad y adaptables a tus necesidades específicas, no dudes en contactarnos. Nuestro equipo técnico-comercial estará encantado de asesorarte y ayudarte a encontrar la solución perfecta para tu empresa.