Cómo evitar las roturas de film estirable en el enfardado de palets

Una de las problemáticas más comunes y causa de paradas en el embalaje final es la rotura de film en el enfardado. Aunque parezca un error o avería simple, puede ocasionar paradas innecesarias en la línea automática e intervención constante, además de daños en la mercancía si la rotura ocurre a posteriori.

En el post de hoy repasaremos algunos consejos para evitar roturas durante el enfardado de palets y optimizar aun más los tiempos de embalaje y el ahorro en consumible.

Consecuencias de la rotura de film

Primero repasamos los problemas de la rotura de film, ya que pueden ir más allá de una simple parada en la línea:

- Durante el enfardado: paradas en el embalaje, exceso y desperdicios de film, enfardado imperfecto, pérdida de productividad.

- Después del enfardado: pérdidas de producto, rotura de embalaje primario, accidentes laborales o de transporte, entre otros.

Consejos para evitar roturas de film estirable

La mayoría de veces las roturas de film ocurren incluso antes de realizar el enfardado debido a problemas de la propia mercancía, el propio film o la programación y prestaciones de la envolvedora de palets. Por ello muchas de estas roturas se previenen siguiendo determinados pasos de seguridad y consejos para el enfardado.

Nuestro checklist para evitar roturas:

1. Prepara la carga: paletizado y uniformidad

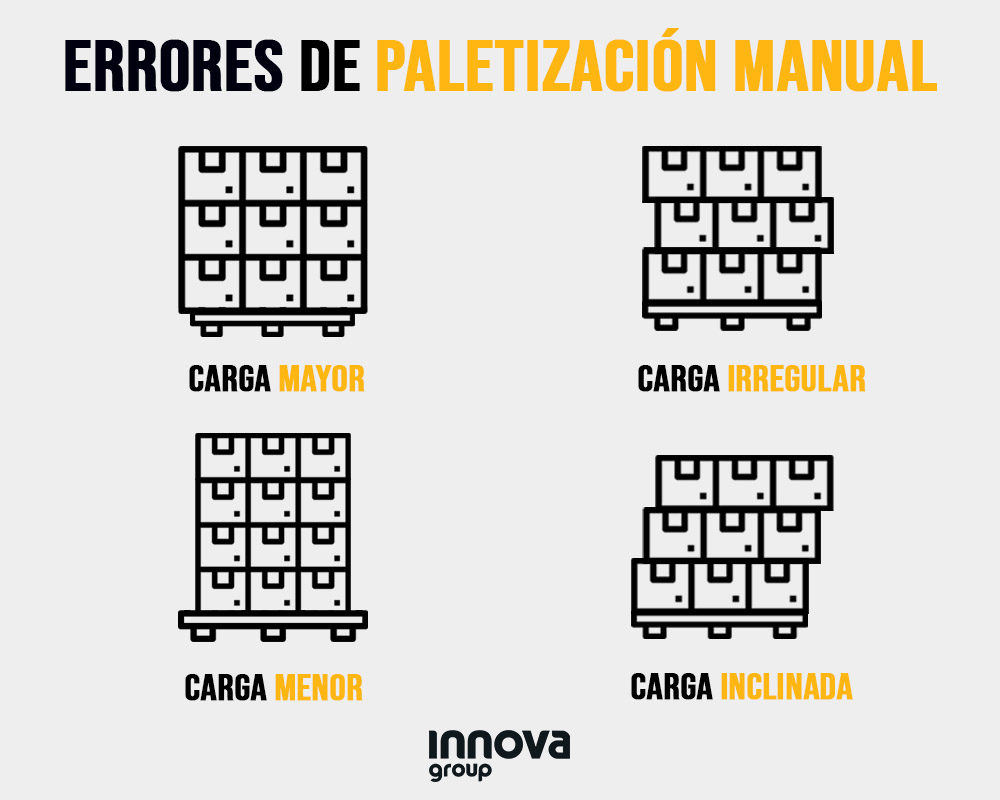

El primer punto esencial es contar con un buen paletizado que asegure que la carga sea lo más homogénea posible. Con paletizados manuales habitualmente se consiguen cargas inestables y con protuberancias que pueden presentar problemas a posterior de estabilidad y seguridad.

Es importante siempre comprobar que no hayan protuberancias ni esquinas afiladas que puedan rasgar el film, ya que se trata del motivo principal de rotura y accidentes.

2. Prepara el ciclo de enfardado: ajustes de tensión

La correcta programación del ciclo de enfardado es el siguiente paso para asegurar que no hayan roturas. En el caso de envolvedoras automáticas de palets habitualmente ya viene programado por el propio fabricante de la línea, pero en el caso de enfardado semiautomático hay que tener en cuenta la tensión y preestiro de enfardado óptima.

Si la tensión es demasiado alta puede ocasionar roturas constantemente. Por ello, dependiendo del tipo de film y producto hay que probar con diferentes tensiones y fuerza del enfardado para determinar el mejor ajuste. La tensión de enfardado óptima será el punto en el que el film no se rompa y no haya deformación ni aplastamiento de la carga.

Este punto es esencial no sólo para evitar rasgados y roturas sino para lograr una mejor contención del palet en todas las partes de la carga.

3. Técnicos especializados: formación del personal

Tanto en el caso de envolvedoras automáticas en una línea de embalaje como semi-automáticas es esencial que los operarios de la máquina reciban formación sobre el funcionamiento básico, reporte de alarmas y sobre todo la correcta manipulación del film.

Incluso con soluciones automáticas de enfardado, el personal especializado debe conocer cómo manipular el film y colocarlo correctamente en el carro de la envolvedora. De hecho la colocación incorrecta del film es otra de las causas principales de que éste se rompa.

Además, si una bobina de film se cae o es manipulada de forma incorrecta, pueden producirse mellas en el borde de la bobina. Estos desperfectos pueden ser roturas de film a punto de producirse.

4. Uso de film de calidad: lo barato sale caro

Otro punto importante es la calidad propia del film e incluso de su micraje. Films de baja calidad, o “baratos”, tienen mayor riesgo de sufrir grietas, rasgaduras, desperfectos etc. De hecho estos films baratos suelen ser menos resistentes al desgarro y tienen menor capacidad de estiramiento que films de alto rendimiento.

Al final, el ahorro que se pueda conseguir con este tipo de film desaparece con tan sólo una carga dañada y pérdidas de producto.

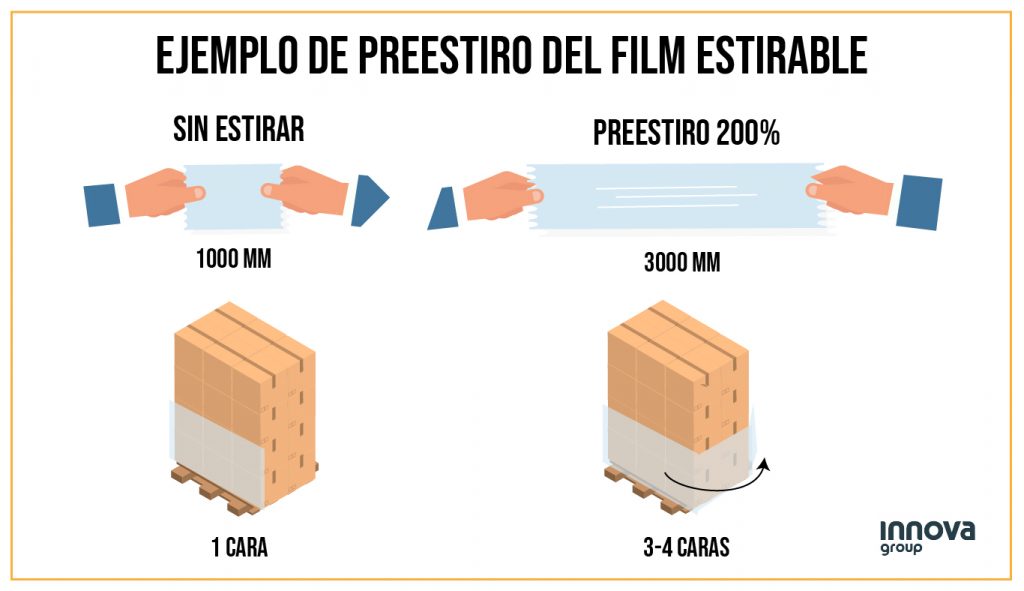

También es importante contar a ser posible con films con preestiro ( y envolvedora éste sistema de preestiro), ya que habitualmente dan más de si y no se rompen fácilmente.

5. Elegir el film y la máquina adecuada para tu tipo de producto

En la línea del anterior punto, el tipo de film es esencial pero también la máquina de enfardado con la que se trabaja. Es importante estudiar bien las necesidades del producto para determinar el micraje del film, sus características de preestiro y las prestaciones de la propia envolvedora para realizarlo. Algunos ejemplos:

- Para cargas ligeras, cómo envases de PET vacías, se pueden utilizar micrajes menores de 15 micras para no amasar ni aplastar la carga con demasiada tensión.

- Para cargas pesadas, en las que se necesita una estabilidad extra, mayor micraje permite aplicar mayor tensión a la carga y mayor estabilidad, además de ofrecer la posibilidad de aplicar cordón de refuerzo.

La mejor manera de determinar el tipo de film, su micraje y capacidad de preestiro es consultar con el fabricante de la envolvedora ya que puede ofrecer consejos para optimizar mejor el film.

6. Accesorios especializados en el enfardado

Otro aspecto importante es considerar accesorios de las envolvedoras para mejorar el enfardado y la protección de la carga. Algunos de estos accesorios que mejoran el enfardado y evitan su rotura:

- Sistema de cordón de refuerzo: sujeta y compacta la carga sin tener que dar un extra de tensión al enfardado habitual. Se trata de un cordón compacto como un fleje de muy difícil rotura.

- Aplicador de cantoneras: Para cargas que necesiten uniformidad y protección de las esquinas, o simplemente para que sus esquinas no rompan el film. En el caso de producto laminado o apilado con acabado punzante o afilado, es necesario incluir este tipo de cantoneras de protección, habitualmente de cartón o acero.

Con la envolvedora automática de anillo de Innova incorporamos un sistema aplicador automático de cantoneras verticales precisamente para esta casuística. - Pisor vertical para estabilidad durante enfardado: En el caso de cargas muy ligeras, el pisor superior ofrece estabilidad y seguridad al enfardado, evitando que la carga se balance o mueva y que ésta ocasione rasgados en el film.

7. Manipulación de la carga tras el enfardado

Por último, un aspecto muchas veces olvidado es la propia manipulación de la carga a posteriori: en su transporte en fábrica, posicionado en almacén, apilado y remontado de palets, carga en camión etc. Aquí es donde se produce el otro gran porcentaje de roturas del film, producidas por manipulaciones descuidadas por parte del operador.

La solución pasa por buenas formaciones y controles de calidad en fábrica y almacén, para que el palet que se cargue en el camión se vaya impecable. En el caso de líneas totalmente automatizadas, el uso de vehículos AGV también suelen aportar mayor seguridad en el transporte interno de palets en la planta.

Cómo hemos visto hay muchos factores a tener en cuenta para resolver este problema tan común en el enfardado de palets. Cuando se habla de rotura, a menudo se suele atribuir al film o al tensado de la envolvedora, pero hay muchos otros puntos de comprobación y organización que juegan un papel importante en la seguridad del enfardado.

En Innova tenemos más de 20 años de experiencia en el desarrollo e instalación de envolvedoras automáticas y semi-automáticas y te podemos ofrecer consultoría gratuita en temas de enfardado y tipos de film. No dudes a consultar con nuestro equipo técnico comercial, estaremos encantados de atenderte.

¿Te gustan nuestros artículos técnicos? Suscríbete a nuestra Newsletter mensual de noticias de packaging y logística.

SUSCRIBIRSE AL BLOG: